İçi boş şişirme olarak da bilinen şişirme, hızla gelişen bir plastik işleme yöntemidir.İkinci Dünya Savaşı sırasında, düşük yoğunluklu polietilen şişeler üretmek için şişirme işlemi kullanılmaya başlandı.1950'lerin sonunda, yüksek yoğunluklu polietilenin doğuşu ve şişirme makinelerinin geliştirilmesiyle, şişirme teknolojisi yaygın olarak kullanılmaya başlandı.İçi boş kapların hacmi binlerce litreye ulaşabilir ve bazı üretimlerde bilgisayar kontrolü benimsenmiştir.Şişirme kalıplamaya uygun plastikler arasında polietilen, polivinil klorür, polipropilen, polyester vb. bulunur. Ortaya çıkan içi boş kaplar, endüstriyel ambalaj kapları olarak yaygın şekilde kullanılır.Parison üretim yöntemine göre, şişirme kalıplama, ekstrüzyon şişirme ve enjeksiyon şişirme olarak ayrılabilir.Yeni geliştirilenler ise çok katmanlı şişirme ve streç şişirmedir.

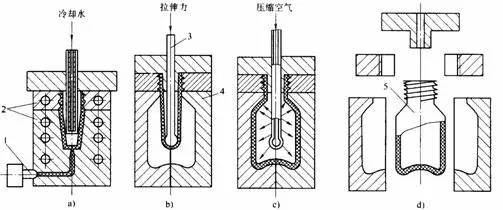

Enjeksiyon streç şişirme

Şu anda, enjeksiyonlu streç üflemeli kalıplama teknolojisi, enjeksiyonlu üflemeli kalıplamadan daha yaygın olarak kullanılmaktadır.Bu şişirme yöntemi de enjeksiyon şişirmedir, ancak sadece eksenel gerilimi artırarak şişirmeyi kolaylaştırır ve enerji tüketimini azaltır.Enjeksiyon çekme ve üfleme ile işlenebilen ürünlerin hacmi, enjeksiyon üflemeye göre daha fazladır.Şişirilebilen kabın hacmi 0.2-20L'dir ve çalışma süreci aşağıdaki gibidir:

1. Enjeksiyon kalıplama prensibi, sıradan enjeksiyon kalıplama ile aynıdır.

2. Daha sonra parşömeni yumuşatmak için ısıtma ve sıcaklık düzenleme işlemine çevirin.

3. Çekme-üfleme istasyonuna dönün ve kalıbı kapatın.Çekirdekteki itme çubuğu, hamuru kalıp duvarına yaklaştırmak ve soğutmak için hava üflerken hamuru eksenel yönde gerer.

4. Parça almak için kalıptan çıkarma istasyonuna transfer

Not - çekme - üfleme işlemi:

Enjeksiyon kalıbı → ısıtma kalıbı → kapatma, çekme ve üfleme → soğutma ve parça alma

Enjeksiyon, çekme ve üflemenin mekanik yapısının şematik diyagramı

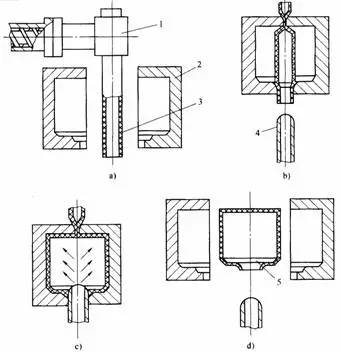

ekstrüzyon şişirme

Ekstrüzyon şişirme, en yaygın kullanılan şişirme yöntemlerinden biridir.İşleme yelpazesi, küçük ürünlerden büyük kaplara ve otomobil parçalarına, havacılık kimyasal ürünlerine vb. kadar çok geniştir. İşleme süreci aşağıdaki gibidir:

1. İlk olarak, kauçuğu eritin ve karıştırın ve eriyik, boru şeklindeki parison olmak için makine kafasına girer.

2. Hamur önceden belirlenen uzunluğa ulaştıktan sonra şişirme kalıp kapatılır ve kalıp kalıbın iki yarısı arasına sıkıştırılır.

3. Hava üfleyin, havayı parisonun içine üfleyin, kalıplama için kalıp boşluğuna yakın hale getirmek için parisonu üfleyin.

4. Soğutma ürünleri

5. Kalıbı açın ve sertleşen ürünleri alın.

Ekstrüzyon şişirme işlemi:

Eritme → kalıptan çekme → kalıp kapatma ve şişirme → kalıp açma ve parça alma

Ekstrüzyon şişirme ilkesinin şematik diyagramı

(1 - ekstruder kafası; 2 - üfleme kalıbı; 3 - parison; 4 - basınçlı hava üfleme borusu; 5 - plastik parçalar)

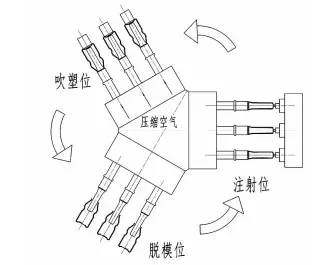

Enjeksiyon şişirme

Enjeksiyon üflemeli kalıplama, enjeksiyon kalıplama ve üflemeli kalıplamanın özelliklerini birleştiren bir kalıplama yöntemidir.Şu anda, esas olarak yüksek üfleme hassasiyetine sahip içecek şişeleri, ilaç şişeleri ve bazı küçük yapısal parçalara uygulanmaktadır.

1. Enjeksiyon kalıplama istasyonunda, önce kalıp embriyosu enjekte edilir ve işleme yöntemi, sıradan enjeksiyon kalıplama ile aynıdır.

2. Enjeksiyon kalıbı açıldıktan sonra mandrel ve parison şişirme istasyonuna hareket eder.

3. Mandrel parisonu şişirme kalıpları arasına koyar ve kalıbı kapatır.Daha sonra sıkıştırılmış hava mandrelin ortasından parisonun içine üflenir ve daha sonra üflenerek kalıp duvarına yakın hale getirilir ve soğutulur.

4. Kalıp açıldığında mandrel kalıptan çıkarma istasyonuna aktarılır.Şişirme parçası çıkarıldıktan sonra mandrel sirkülasyon için enjeksiyon istasyonuna aktarılır.

Enjeksiyon üfleyicinin çalışma süreci:

Şişirme parison → film üfleme istasyonuna açılan enjeksiyon kalıbı → kalıp kapatma, şişirme ve soğutma → parça almak için kalıptan çıkarma istasyonuna döndürme → parison

Enjeksiyon şişirme ilkesinin şematik diyagramı

Enjeksiyon üflemeli kalıplamanın avantajları ve dezavantajları:

avantaj

Ürün nispeten yüksek mukavemete ve yüksek hassasiyete sahiptir.Konteyner üzerinde ek yeri yoktur ve tamir etmeye gerek yoktur.Şişirme kalıplanmış parçaların şeffaflığı ve yüzey kalitesi iyidir.Esas olarak sert plastik kaplar ve geniş ağızlı kaplar için kullanılır.

eksiklik

Makinenin ekipman maliyeti çok yüksektir ve enerji tüketimi yüksektir.Genellikle sadece küçük kaplar (500 ml'den az) oluşturulabilir.Karmaşık şekiller ve eliptik ürünler içeren kaplar oluşturmak zordur.

Enjeksiyon şişirme, enjeksiyon çekme şişirme, ekstrüzyon çekme şişirme olsun, tek seferlik kalıplama ve iki kez kalıplama işlemine ayrılır.Tek seferlik kalıplama işlemi, yüksek otomasyona, yüksek hassasiyetli parison sıkıştırma ve indeksleme sistemine ve yüksek ekipman maliyetine sahiptir.Genel olarak, çoğu üretici iki kez kalıplama yöntemini kullanır, yani parisonu önce enjeksiyon kalıplama veya ekstrüzyon yoluyla kalıplamak ve ardından parisonu bitmiş ürünü üflemek için başka bir makineye (enjeksiyon üfleme makinesi veya enjeksiyon çekme üfleme makinesi) koymak, yüksek üretim verimliliği.

Gönderim zamanı: 22 Mart 2023